কয়লা খনি উৎপাদনে কয়লা বাঙ্কারগুলি মূলত কংক্রিট দিয়ে তৈরি, এবং তাদের পৃষ্ঠ মসৃণ নয়, ঘর্ষণ সহগ বেশি এবং জল শোষণ উচ্চ, যা প্রায়শই বন্ধন এবং ব্লকিংয়ের প্রধান কারণ। বিশেষ করে নরম কয়লা খনির ক্ষেত্রে, বেশি গুঁড়ো করা কয়লা এবং উচ্চ আর্দ্রতার ক্ষেত্রে, ব্লকেজ দুর্ঘটনা বিশেষভাবে গুরুতর। এই কঠিন সমস্যাটি কীভাবে সমাধান করবেন?

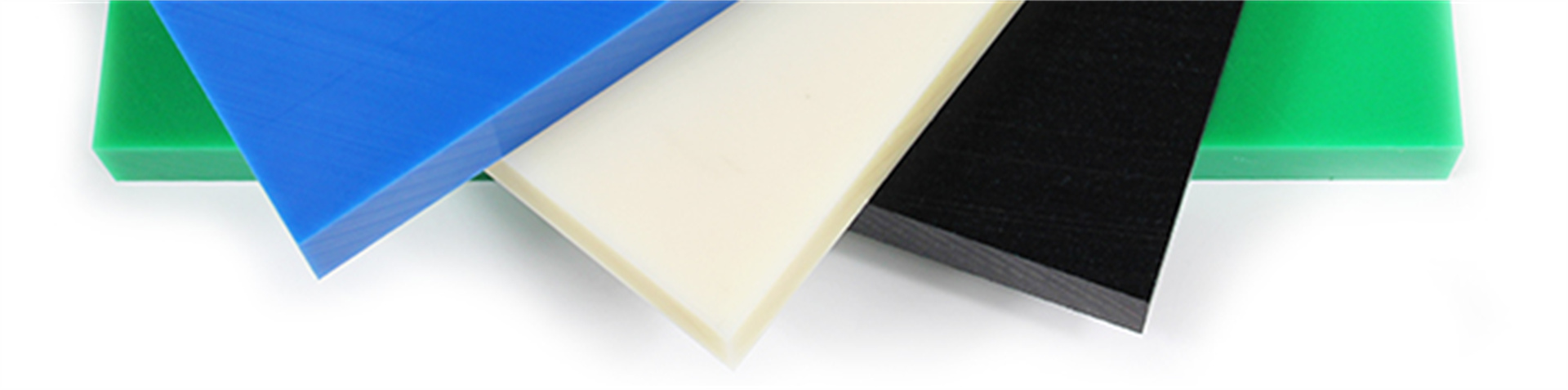

প্রাথমিক দিনগুলিতে, কয়লা বাঙ্কারের সমস্যা সমাধানের জন্য, সাধারণত গুদামের দেয়ালে টাইলস লাগানো, স্টিলের প্লেট স্থাপন করা, বায়ু কামান বা বৈদ্যুতিক হাতুড়ি দিয়ে আঘাত করা ইত্যাদি পদ্ধতি গ্রহণ করা হত, যার সবই সম্পূর্ণরূপে সমাধান করা যেত না এবং কয়লা বাঙ্কারটি ম্যানুয়ালভাবে ভেঙে ফেলার ফলে প্রায়শই ব্যক্তিগত হতাহতের ঘটনা ঘটে। স্পষ্টতই, এই পদ্ধতিগুলি সন্তোষজনক ছিল না, তাই অনেক গবেষণা এবং পরীক্ষা-নিরীক্ষার পর, অবশেষে কয়লা বাঙ্কারের আস্তরণ হিসাবে অতি-উচ্চ আণবিক ওজনের পলিথিন শীট ব্যবহার করার সিদ্ধান্ত নেওয়া হয়েছিল, অতি-উচ্চ আণবিক ওজনের পলিথিন শীটের স্ব-তৈলাক্তকরণ এবং নন-স্টিক বৈশিষ্ট্য ব্যবহার করে ঘর্ষণ সহগ কমাতে এবং বাঙ্কার ব্লক করার ঘটনাটি সমাধান করতে।

তাহলে কিভাবে ইনস্টল করবেন এবং ইনস্টলেশনের জন্য কী কী সতর্কতা অবলম্বন করবেন?

কয়লা বাঙ্কার লাইনার ইনস্টল করার সময়, অপারেশন বা পরিবেশের তাপমাত্রায় বড় পরিবর্তনের ক্ষেত্রে, লাইনারের স্থির আকারটি অবশ্যই এর মুক্ত প্রসারণ বা সংকোচনের বিষয়টি বিবেচনা করতে হবে। যেকোনো ফিক্সিং পদ্ধতি এমনভাবে ডিজাইন করা উচিত যাতে বাল্ক উপকরণের প্রবাহ সহজতর হয় এবং স্ক্রু হেডটি সর্বদা লাইনারে এম্বেড করা থাকে। মোটা লাইনারের জন্য, সীমটি 45 ডিগ্রিতে কাটা উচিত। এইভাবে, দৈর্ঘ্যের তারতম্য অনুমোদিত হয় এবং সাইলোতে একটি মসৃণ প্লাস্টিকের সমতল তৈরি হয়, যা উপকরণের প্রবাহের জন্য সহায়ক।

কয়লা বাঙ্কার লাইনার স্থাপনের সময় বিশেষ মনোযোগ দিন:

1. ইনস্টলেশন প্রক্রিয়া চলাকালীন, লাইনিং প্লেটের বোল্ট কাউন্টারসাঙ্ক হেডের সমতল প্লেটের পৃষ্ঠের চেয়ে কম হতে হবে;

2. কয়লা বাঙ্কার লাইনিং পণ্য স্থাপনের সময়, প্রতি বর্গমিটারে কমপক্ষে 10টি বোল্ট থাকা উচিত নয়;

3. প্রতিটি আস্তরণের প্লেটের মধ্যে ফাঁক 0.5 সেমি এর বেশি হওয়া উচিত নয় (প্লেটের পরিবেষ্টিত তাপমাত্রা অনুসারে ইনস্টলেশনটি সামঞ্জস্য করা উচিত);

এটি ব্যবহার করার সময় আমাদের কোন সমস্যার দিকে মনোযোগ দেওয়া উচিত?

১. প্রথম ব্যবহারের জন্য, সাইলোতে থাকা উপাদানগুলি পুরো সাইলোর ধারণক্ষমতার দুই-তৃতীয়াংশ পর্যন্ত সংরক্ষণ করার পরে, উপাদানটি আনলোড করুন।

2. পরিচালনার সময়, গুদামে থাকা উপাদানগুলিকে সর্বদা উপাদান প্রবেশ এবং আনলোডিং পয়েন্টে রাখুন এবং সর্বদা সম্পূর্ণ গুদাম ধারণক্ষমতার অর্ধেকেরও বেশি গুদামে থাকা উপাদান সংরক্ষণ করুন।

৩. উপাদানটির সরাসরি আস্তরণের উপর প্রভাব ফেলা কঠোরভাবে নিষিদ্ধ।

৪. বিভিন্ন উপকরণের কঠোরতা কণা ভিন্ন, এবং উপাদান এবং প্রবাহ হার ইচ্ছামত পরিবর্তন করা উচিত নয়। যদি এটি পরিবর্তন করার প্রয়োজন হয়, তবে এটি মূল নকশা ক্ষমতার ১২% এর বেশি হওয়া উচিত নয়। উপাদান বা প্রবাহ হারের যেকোনো পরিবর্তন লাইনারের পরিষেবা জীবনকে প্রভাবিত করবে।

৫. পরিবেশের তাপমাত্রা সাধারণত ১০০ ডিগ্রি সেলসিয়াসের বেশি হওয়া উচিত নয়।

৬. ইচ্ছামত এর গঠন এবং আলগা ফাস্টেনার ধ্বংস করার জন্য বাহ্যিক শক্তি ব্যবহার করবেন না।

৭. গুদামে থাকা উপাদানের স্থির অবস্থা ৩৬ ঘন্টার বেশি হওয়া উচিত নয় (কেকিং রোধ করার জন্য আরও সান্দ্র পদার্থের জন্য দয়া করে গুদামে থাকবেন না), এবং ৪% এর কম আর্দ্রতাযুক্ত উপাদানগুলি যথাযথভাবে স্থির সময় বাড়িয়ে দিতে পারে।

৮. তাপমাত্রা কম থাকলে, গুদামে থাকা উপাদানের স্থির সময়ের দিকে মনোযোগ দিন যাতে ব্লকগুলি জমে না যায়।

পোস্টের সময়: জুন-১৫-২০২২